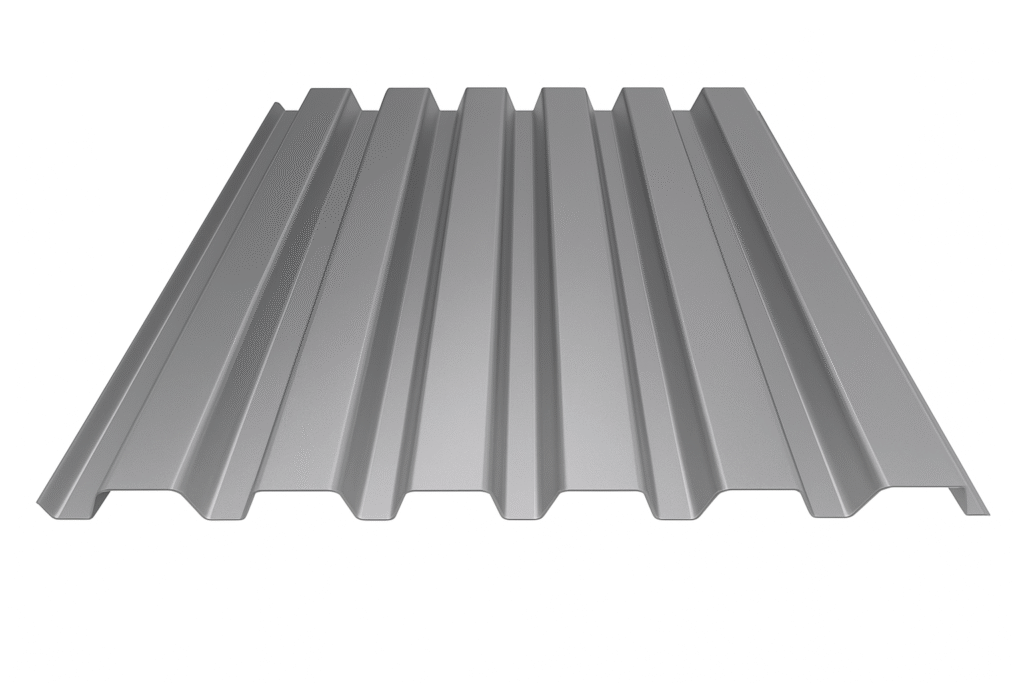

Qué es la lámina acanalada RD 91.5 y cómo se fabrica.

La lámina acanalada RD 91.5 es un perfil estructural de acero conformado en frío, diseñado principalmente para sistemas de cubiertas, entrepisos metálicos y losas compuestas. A diferencia de la hoja lisa, esta lámina no se corta a formato desde un rollo plano, sino que se forma por rolado en perfiladoras de precisión, donde el acero pasa por una serie de rodillos que le dan su geometría característica de crestas y valles de 91.5 mm de peralte.

El proceso parte de un rollo de acero galvanizado o zintroalum, que se alimenta en una línea continua de perfilado. Allí, la plancha se va transformando gradualmente hasta alcanzar el perfil final RD 91.5. El resultado: una lámina rígida, con gran capacidad portante y excelente comportamiento estructural.

En mi experiencia, el control de alineación de rodillos y calidad de recubrimiento marca la diferencia. Un perfil mal calibrado puede tener pequeñas deformaciones que afectan el traslape o la planeidad de la losa. Las líneas modernas corrigen eso y entregan piezas uniformes, listas para colocarse sin ajustes en obra.

Las piezas suelen fabricarse en largos estándar de 6.10 m (20′) y 7.32 m (24′), aunque pueden cortarse a medida según el diseño estructural. Cada pieza se apila cuidadosamente para evitar deformaciones y se entrega con protección lateral, ya que el perfil es profundo y puede sufrir golpes en los bordes durante la carga.

Medidas estándar y formatos disponibles

La RD 91.5 se distingue por su peralte de 91.5 mm, que le da nombre y capacidad estructural. Sus medidas típicas son:

- Ancho efectivo: 91.5 cm

- Ancho total: 100 cm

- Longitudes comunes: 6.10 m, 7.32 m o medidas especiales

- Espesores (calibres): del 18 al 24, según el uso

En mi caso, suelo especificarla cuando el diseño estructural requiere mayor rigidez con menor peso propio, ya sea en cubiertas de gran claro o en sistemas de losa colaborante.

Un consejo práctico: define el largo en función de la modulación del proyecto. Si reduces uniones, disminuyes puntos de fuga y tiempos de instalación.

Acabados disponibles: galvanizado, pintro y zintroalum

El acabado es el escudo protector del acero. En el caso de la RD 91.5, la elección depende del entorno y la vida útil esperada del proyecto.

- Galvanizado (Zinc): el estándar en construcción industrial. Resiste bien ambientes urbanos y de baja corrosión. Es la mejor opción costo-beneficio si se instala bajo cubierta o en zonas interiores.

- Zintroalum (Al-Zn): ideal para ambientes más agresivos o exposición directa. Su mezcla de aluminio y zinc ofrece una protección superior contra la oxidación.

- Pintro: menos común en RD 91.5, pero útil cuando la lámina queda expuesta y se requiere estética o color corporativo.

Regla rápida:

- Cubierta o entrepiso interior → Galvanizado

- Exposición exterior o costa → Zintroalum

- Imagen visible o color → Pintro

Calibres y desempeño estructural

El calibre define su resistencia y rigidez. Cuanto más bajo el número, más grueso el acero y mayor su capacidad estructural.

En mi experiencia, los calibres más comunes son:

- Calibre 18–20: entrepisos y losas compuestas con cargas elevadas.

- Calibre 22–24: cubiertas ligeras o de uso industrial estándar.

Un ingeniero estructural define el calibre exacto según la luz entre apoyos y las cargas de diseño. Sin embargo, en campo he comprobado que subir un calibre en tramos largos reduce vibraciones y mejora la sensación de solidez.

Instalación: prácticas de montaje y fijación

La RD 91.5 se instala sobre vigas o estructuras metálicas con traslapes longitudinales y fijaciones mecánicas.

Mis recomendaciones en obra:

- Usa tornillos autoperforantes con arandela de neopreno para sellar y fijar en crestas.

- Alinea las láminas antes de atornillar definitivamente; un pequeño desfase inicial se amplifica al final del claro.

- Aplica sellador en traslapes si hay riesgo de filtración o condensación.

- En entrepisos colaborantes, verifica que las nervaduras queden correctamente orientadas para anclar el concreto.

Truco aprendido a fuerza: antes de vaciar una losa, revisa que no haya residuos de aceite o polvo en la lámina; mejora la adherencia del concreto y evita delaminaciones.

Logística, transporte y almacenamiento

Las láminas RD 91.5 suelen viajar en paquetes de hasta 2 toneladas, amarradas y separadas por espaciadores de madera. Por su forma acanalada, no deben apilarse de forma invertida ni arrastrarse al moverlas.

En patio, recomiendo:

- Almacenarlas sobre superficie plana y seca.

- Cubrirlas con lona permeable, evitando humedad atrapada.

- Levantarlas con montacargas o grúa con bandas, no con cadenas directas.

Un error común: dejar las láminas a la intemperie más de 48 horas sin instalar. Aunque el galvanizado aguanta, la condensación entre capas puede generar manchas o corrosión inicial.

Usos comunes de la RD 91.5

- Cubiertas industriales y comerciales.

- Entrepisos metálicos (losa colaborante).

- Techos estructurales de naves, bodegas o centros logísticos.

- Plataformas elevadas o pasarelas metálicas.

Su perfil profundo le da una ventaja mecánica frente a perfiles más bajos, permitiendo claros mayores y menor necesidad de apoyos intermedios.

Dudas frecuentes sobre la RD 91.5

¿Puedo usarla como losacero?

Sí. La RD 91.5 funciona como losa colaborante si se combina con concreto y malla electrosoldada. Su peralte le da una excelente adherencia mecánica.

¿Qué acabado conviene para techos expuestos?

Zintroalum, por su durabilidad frente a la corrosión.

¿Cuál es el calibre más usado?

Depende del uso: 24 para techos ligeros, 22 para cubiertas de mayor exigencia, 20 o 18 para entrepisos.

¿Se puede cortar en obra?

Sí, con cizalla o tronzadora con disco para metal. Evita esmeriles que quemen el recubrimiento.

Conclusión

La lámina RD 91.5 es sinónimo de resistencia estructural, versatilidad y eficiencia en obra. Fabricada por rolado a partir de acero galvanizado o zintroalum, ofrece una solución confiable para cubiertas y entrepisos metálicos de alta exigencia.

Elegir el calibre adecuado, el acabado correcto y una instalación cuidadosa garantiza desempeño a largo plazo. En mi experiencia, una buena planeación —desde el pedido hasta el montaje— marca la diferencia entre un proyecto que se ve sólido y uno que se siente sólido.